در بسیاری از صنایع و تجهیزات مکانیکی نیاز به توقف دقیق و سریع موتور پس از قطع جریان برق از اهمیت بالایی برخوردار است. در چنین شرایطی استفاده از الکتروموتور هایی که دارای سیستم ترمز داخلی هستند راه حلی کاربردی و مطمئن به شمار می آید.

این نوع موتورها با استفاده از یک مکانیزم ترمز الکترومغناطیسی پس از خاموش شدن دستگاه چرخش شافت را به سرعت متوقف می کنند و از حرکت ناخواسته یا خطرناک جلوگیری می نمایند.حال ممکن است این پرسش برای شما پیش بیاید که الکتروموتور ترمزدار چیست و دقیقاً چه وظیفه ای را در سیستم های صنعتی ایفا می کند؟ برای پاسخ به این سؤال باید با ساختار، نحوه عملکرد و کاربرد های این نوع موتور بیشتر آشنا شویم.برای خرید الکتروموتور تک فاز و اطلاع از قیمت الکتروموتور سه فاز میتوانید با کارشناسان الکتروموتورچند تماس بگیرید.

الکتروموتورهای ترمزدار به دلیل قابلیت توقف سریع و کنترل شده در صنایع و تجهیزات گوناگونی کاربرد دارند. این موتورها به ویژه در مواردی که ایمنی، دقت و کنترل موقعیت اهمیت بالایی دارد نقش کلیدی ایفا می کنند.

بهره گیری از سیستم ترمز داخلی باعث می شود تا پس از قطع برق یا توقف فرمان شافت موتور به سرعت از حرکت بازایستد و از ایجاد خطرات احتمالی یا آسیب به دستگاه جلوگیری شود. در ادامه مهم ترین موارد استفاده از الکتروموتور ترمزدار را به خوبی بررسی می کنیم.

آسانسورها و بالابرهای صنعتی

در سیستم های آسانسور و بالابرهای صنعتی کنترل دقیق موقعیت و توقف ایمن در سطوح مختلف از اهمیت ویژه ای برخوردار است. استفاده از الکتروموتور ترمزدار در این تجهیزات باعث می شود تا پس از رسیدن به طبقه یا سطح مورد نظر کابین بلافاصله و بدون لغزش یا ادامه حرکت متوقف شود.

این ویژگی نه تنها از نظر ایمنی مسافران یا بار بلکه از نظر عملکرد صحیح سیستم نیز بسیار حیاتی است. در صورت قطع برق ناگهانی نیز ترمز موتور وارد عمل شده و از سقوط یا حرکت ناخواسته بالابر جلوگیری می کند. در نتیجه بهره گیری از این نوع موتور در آسانسورها یک الزام فنی و ایمنی به شمار می آید.

دستگاه های بسته بندی و خطوط تولید

در بسیاری از خطوط تولید و ماشین آلات بسته بندی، دقت در توقف موتور هنگام برش، بسته بندی یا انجام یک عمل مکانیکی خاص بسیار مهم است. الکتروموتور ترمزدار در این موارد کمک می کند تا عملیات با کم ترین انحراف یا تأخیر انجام شود.

فرض کنید در یک دستگاه بسته بندی بسته ها باید در فاصله های دقیقی قطع شوند اگر موتور پس از فرمان توقف چند دور اضافی بچرخد کل فرآیند دچار اشکال خواهد شد. بنابراین ترمز داخلی موتور امکان توقف دقیق را فراهم کرده و هماهنگی کامل با سیستم کنترل را تضمین می نماید. این موضوع باعث افزایش بهره وری و کیفیت نهایی محصول می شود.

درب های اتوماتیک و کرکره های برقی

درب های پارکینگ، انبار یا کرکره های برقی اغلب در شرایطی استفاده می شوند که نیاز به توقف فوری پس از باز یا بسته شدن وجود دارد. در این تجهیزات استفاده از الکتروموتور ترمزدار کمک می کند تا درب در محل مشخص متوقف شده و به دلیل شتاب یا اینرسی بیش از حد از جایگاه تعیین شده خارج نشود.

علاوه بر این در شرایط اضطراری یا قطع برق موتور ترمزدار مانع از پایین آمدن یا سقوط ناگهانی درب می شود و از ایجاد خسارت یا آسیب به افراد و وسایل جلوگیری می کند. ترکیب دقت، امنیت و دوام استفاده از این نوع موتور را در سیستم های درب خودکار بسیار رایج و ضروری کرده است.

جرثقیل ها و تجهیزات حمل بار

در جرثقیل های سقفی، بازویی یا ریلی و به طور کلی در تمام سیستم های حمل بار کنترل حرکت و توقف ناگهانی در زمان مناسب اهمیت بالایی دارد. الکتروموتور ترمزدار در این موارد این اطمینان را ایجاد می کند که بار در مکان دلخواه و بدون نوسان اضافی متوقف شود.

همچنین در زمان بلند کردن یا پایین آوردن اجسام سنگین قطع ناگهانی جریان برق ممکن است باعث افت ناگهانی بار شود که بسیار خطرناک است. با فعال شدن فوری ترمز داخلی موتور چنین موقعیت هایی کنترل شده و از وقوع حوادث جلوگیری می شود. به همین دلیل این موتورها بخشی جدایی ناپذیر از سیستم های جرثقیلی هستند.

ماشین آلات نجاری و برش فلز

در صنایعی مانند چوب بری یا فلزکاری که ابزارهای برش و دوار با سرعت بالا کار می کنند توقف سریع تیغه یا دیسک پس از پایان کار اهمیت بالایی دارد. استفاده از الکتروموتور ترمزدار در این ماشین آلات باعث می شود تا تیغه ها پس از قطع برق به سرعت از حرکت بایستند و احتمال آسیب به اپراتور به حداقل برسد.

این مسئله مخصوصاً در مواقع اورژانسی مانند افتادن یک قطعه به درون دستگاه یا برخورد دست با ابزار حیاتی است. همچنین دقت در توقف موجب افزایش کیفیت برش و کاهش میزان ضایعات مواد اولیه می شود.

مشخصات فنی الکتروموتور ترمزدار

الکتروموتور ترمزدار یکی از مهم ترین اجزای مورد استفاده در صنایع مکانیکی و اتوماسیون صنعتی است که برای توقف دقیق، کنترل حرکت و افزایش ایمنی سیستم ها طراحی شده است. این موتورها با بهره گیری از فناوری ترمز الکترومغناطیسی به گونه ای طراحی می شوند که در شرایط کاری مختلف بتوانند عملکردی دقیق، سریع و قابل اطمینان ارائه دهند.

آشنایی با مشخصات فنی الکتروموتور ترمزدار به کاربران کمک می کند تا بسته به نوع کاربرد مناسب ترین مدل را انتخاب کرده و بهره وری تجهیزات خود را به حداکثر برسانند. در ادامه مهم ترین ویژگی های فنی این نوع الکتروموتورها را به صورت دقیق و مفصل بررسی می کنیم.

توان خروجی

یکی از مهم ترین ویژگی هایی که در انتخاب یک الکتروموتور ترمزدار باید مد نظر قرار گیرد توان خروجی آن است. این توان معمولاً بر حسب کیلووات (kW) یا اسب بخار (HP) بیان می شود و نشان دهنده ظرفیت کاری موتور در راه اندازی و به حرکت درآوردن بار مکانیکی مورد نظر است.

بسته به نوع کاربرد این توان می تواند از مقادیر پایین مانند ۰.۱۸ کیلووات برای مصارف سبک تا مقادیر بسیار بالا در حد چند صد کیلووات برای کاربرد های صنعتی سنگین متغیر باشد. در واقع توان خروجی موتور نقش تعیین کننده ای در انتخاب سایر اجزای سیستم مانند گیربکس، شاسی و تجهیزات جانبی ایفا می کند و ارتباط مستقیمی با بهره وری کلی دستگاه دارد.

ولتاژ کاری

الکتروموتور ترمزدار بر اساس ولتاژ ورودی طراحی می شود تا بتواند در شبکه های برق مختلف به درستی عمل کند. این موتورها معمولاً در دو نوع تک فاز و سه فاز تولید می شوند که نوع تک فاز با ولتاژ 220 ولت و نوع سه فاز با ولتاژ 380 یا 400 ولت کار می کنند.

در محیط های صنعتی که مصرف انرژی بالا و نیاز به توان بیشتر وجود دارد استفاده از مدل های سه فاز رایج تر است چرا که راندمان بالاتر و عملکرد پایدارتری ارائه می دهند. در مقابل موتورهای تک فاز برای مصارف سبک تر در محیط های خانگی یا کارگاهی مورد استفاده قرار می گیرند. انتخاب ولتاژ مناسب برای موتور باید متناسب با شبکه برق محل نصب انجام شود تا از نوسان، کاهش راندمان یا آسیب به سیستم جلوگیری شود.

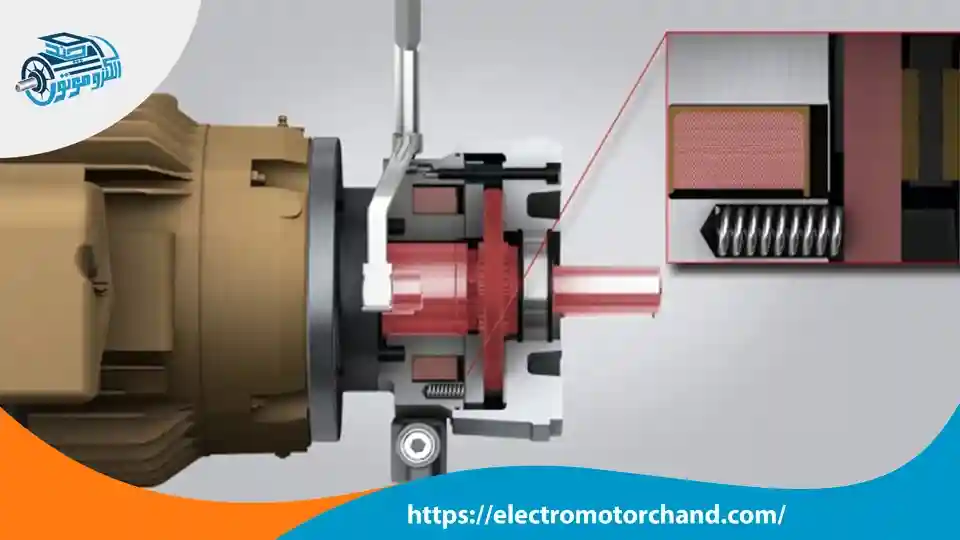

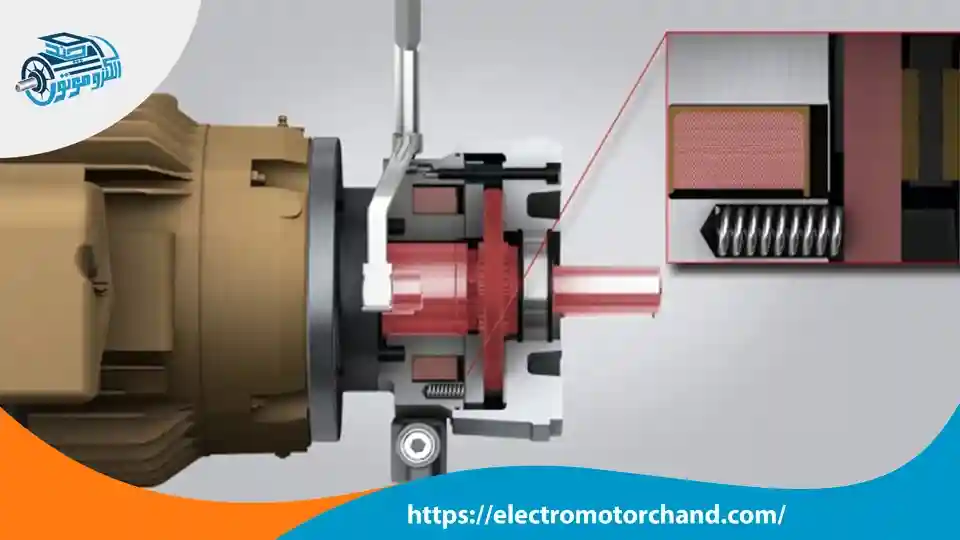

سیستم ترمز الکترومغناطیسی

قلب عملکرد الکتروموتور ترمزدار سیستم ترمز الکترومغناطیسی آن است که برای توقف سریع و ایمن شافت طراحی شده است. این ترمز معمولاً در زمان بی برقی فعال است و به صورت خودکار باعث قفل شدن محور موتور می شود.

زمانی که برق به سیم پیچ ترمز وارد می شود میدان مغناطیسی ایجاد شده صفحه ترمز را آزاد کرده و اجازه حرکت به شافت را می دهد. این فرآیند باعث می شود در زمان قطع برق یا توقف موتور محور بلافاصله متوقف شود و از بروز خطر یا حرکت ناخواسته جلوگیری گردد. ترمزهای الکترومغناطیسی به گونه ای طراحی شده اند که دارای واکنش سریع، عمر طولانی و قابلیت اعتماد بالا در شرایط سخت کاری باشند.

گشتاور ترمز

از دیگر مشخصات حیاتی در الکتروموتور ترمزدار گشتاور ترمز است که نشان دهنده توانایی ترمز در متوقف کردن چرخش شافت تحت بار است. گشتاور ترمز معمولاً بر حسب نیوتن متر (Nm) اندازه گیری شده و باید متناسب با گشتاور خروجی موتور باشد تا عملکرد ایمن و مؤثری تضمین شود.

به طور معمول گشتاور ترمز بین ۱ تا ۲ برابر گشتاور نامی موتور طراحی می شود تا در شرایط بار کامل یا توقف اضطراری نیز توانایی کافی برای مهار حرکت را داشته باشد. این ویژگی باعث می شود موتور در شرایط حساس مانند بالابرها، جرثقیل ها یا دستگاه های برش با اطمینان کامل متوقف گردد و از بروز حوادث جلوگیری شود.

سرعت دورانی

سرعت عملکرد شافت موتور که با واحد دور در دقیقه (RPM) بیان می شود یکی از پارامترهای کلیدی در طراحی و کارایی سیستم های متحرک به شمار می رود. الکتروموتور ترمزدار معمولاً در مدل های دوپل، چهارپل، شش پل یا هشت پل تولید می شود که به ترتیب دارای سرعت های ۳۰۰۰، ۱۵۰۰، ۱۰۰۰ و ۷۵۰ دور در دقیقه هستند.

انتخاب سرعت مناسب بسته به نوع دستگاه و فرآیند مورد نظر انجام می شود به عنوان مثال، در ماشین آلاتی که نیاز به دقت در توقف و حرکت دارند معمولاً از سرعت های پایین تر استفاده می شود تا کنترل بهتری حاصل گردد. همچنین هماهنگی بین سرعت موتور و تجهیزات مکانیکی وابسته به آن در افزایش راندمان کلی سیستم نقش مهمی دارد.

درجه حفاظت(IP)

الکتروموتورهای ترمزدار برای عملکرد مطمئن در محیط های صنعتی مختلف دارای درجه حفاظت مشخصی هستند که با کد IP بیان می شود. این کد نشان دهنده مقاومت موتور در برابر نفوذ گرد وغبار و رطوبت است و متناسب با شرایط محیطی محل نصب انتخاب می شود. به طور معمول موتورهایی با درجه حفاظت IP54، IP55 یا IP65 مورد استفاده قرار می گیرند.

درجه IP بالا تضمین می کند که موتور در محیط های مرطوب، آلوده یا دارای پاشش آب نیز بدون مشکل کار کند و عمر مفید آن افزایش یابد. انتخاب صحیح این مشخصه باعث کاهش هزینه های نگهداری و جلوگیری از خرابی های ناشی از شرایط محیطی نا مساعد می شود.

کلاس عایق

کلاس عایق الکتروموتور ترمزدار یکی دیگر از مشخصه های فنی مهم است که نشان دهنده توان تحمل حرارتی سیم پیچ های داخلی موتور در شرایط مختلف کاری می باشد. کلاس های رایج عایق بندی شامل B، F و H هستند که به ترتیب توان تحمل دمایی 130، 155 و 180 درجه سانتی گراد دارند.

در صنایع سنگین و شرایطی که موتور تحت بار زیاد یا مدت طولانی کار می کند استفاده از کلاس عایق بالا مانند F یا H توصیه می شود تا از آسیب دیدگی ناشی از افزایش حرارت جلوگیری شود. انتخاب عایق مناسب همچنین به افزایش عمر موتور و جلوگیری از اتصالی یا سوختگی درون سیم پیچ ها کمک می کند.

نوع نصب

الکتروموتور ترمزدار از نظر شیوه نصب دارای تنوع بالایی است که به صورت پایه دار (B3)، فلنچ دار (B5 یا B14) و یا ترکیبی (B35) تولید می شود. این تنوع در نصب باعث می شود موتور بتواند به راحتی در انواع دستگاه ها و فضاهای مختلف صنعتی مورد استفاده قرار گیرد. نصب پایه دار برای مواقعی مناسب است که موتور روی سطح یا شاسی قرار می گیرد در حالی که فلنچ دارها برای اتصال به دیواره ها یا محفظه های خاص کاربرد دارند. این انعطاف پذیری در نصب مهند سان را قادر می سازد تا بسته به طراحی دستگاه و فضای در دسترس بهترین گزینه نصب را انتخاب کنند و از حداکثر عملکرد و ایمنی بهره مند شوند.

الکتروموتور ترمزدار سه فاز

الکتروموتور ترمزدار سه فاز یکی از پرکاربرد ترین و قدرتمند ترین انواع موتورهای صنعتی محسوب می شود که به طور خاص برای کاربرد های نیازمند توقف سریع، کنترل دقیق و ایمنی بالا طراحی شده است.

این نوع موتور با اتصال به شبکه برق سه فاز عملکردی پایدار، راندمان بالا و گشتاور راه اندازی قوی تری نسبت به نمونه های تک فاز ارائه می دهد و به همین دلیل در صنایعی مانند بالابرها، جرثقیل های سقفی، دستگاه های بسته بندی، نوار نقاله ها و ماشین آلات صنعتی سنگین به طور گسترده مورد استفاده قرار می گیرد.

وجود ترمز الکترومغناطیسی در انتهای موتور باعث می شود پس از قطع برق شافت به سرعت و به صورت ایمن متوقف شود بدون اینکه نیازی به سیستم ترمز خارجی باشد. از طرفی طراحی الکتروموتور ترمزدار سه فاز به گونه ای است که در برابر نوسانات ولتاژ و شرایط سخت محیطی مانند گرد و غبار و رطوبت نیز مقاوم بوده و در مدل های مختلفی از نظر توان، سرعت و نوع نصب تولید می شود. این موتورها با توجه به کارایی بالا و عمر طولانی گزینه ای ایده آل برای پروژه هایی هستند که هم زمان به قدرت، دقت و امنیت نیاز دارند.

قیمت الکتروموتور ترمزدار

قیمت الکتروموتور ترمزدار به عوامل متعددی وابسته است و نمی توان برای آن یک رقم ثابت در نظر گرفت. نوع موتور، توان خروجی، برند سازنده، کیفیت ترمز داخلی، میزان گشتاور، نوع نصب (پایه دار یا فلنچ دار) و همچنین تک فاز یا سه فاز بودن از جمله فاکتورهایی هستند که مستقیماً بر هزینه نهایی تأثیر می گذارند.

هرچه توان موتور بیشتر و گشتاور ترمز بالاتر باشد قیمت افزایش می یابد زیرا تجهیزات به کاررفته برای تضمین عملکرد دقیق و ایمن پیچیده تر و گران قیمت تر خواهند بود. علاوه بر این برند های معتبر با استاندارد های بین المللی معمولاً قیمت بالاتری نسبت به نمونه های متفرقه دارند اما در عوض طول عمر بیشتر و کارایی بالاتری نیز ارائه می دهند.

شرایط بازار، نرخ ارز و هزینه های حمل و نقل نیز از دیگر عواملی هستند که باعث نوسان قیمت این نوع الکتروموتورها می شوند. بنابراین برای دریافت دقیق ترین قیمت بهتر است ابتدا نیاز فنی خود را مشخص کرده و سپس از تأمین کنندگان معتبر استعلام گرفته شود.

الکتروموتور ترمزدار چینی

الکتروموتور ترمزدار چینی یکی از گزینه های پرطرفدار در بازار ایران و سایر کشورهای در حال توسعه محسوب می شود زیرا ترکیبی از قیمت مناسب و کارایی قابل قبول را ارائه می دهد. این موتورها معمولاً در انواع مختلفی از نظر توان، ولتاژ، سرعت، نوع نصب و سطح حفاظت تولید می شوند و برای کاربرد های متنوعی مانند درب های اتوماتیک، دستگاه های بسته بندی، نوار نقاله ها و تجهیزات سبک صنعتی مورد استفاده قرار می گیرند.

یکی از ویژگی های قابل توجه الکتروموتور ترمزدار چینی تنوع برند ها و مدل هاست که امکان انتخاب بر اساس بودجه و نیاز را برای مصرف کنندگان فراهم می کند. اگرچه برخی مدل های ارزان قیمت تر ممکن است کیفیت پایین تری نسبت به نمونه های اروپایی یا ایرانی داشته باشند.

اما مدل های با کیفیت تر چینی که توسط تولید کنندگان معتبر عرضه می شوند می توانند عملکردی پایدار، عمر نسبتاً طولانی و ترمز مؤثر را در بسیاری از پروژه ها تضمین کنند. همچنین با توجه به در دسترس بودن قطعات یدکی و خدمات پس از فروش برخی برند های مطرح چینی این موتورها می توانند انتخابی اقتصادی و قابل اعتماد برای بسیاری از کسب وکارها باشند به ویژه زمانی که نیاز به خرید تعداد بالا یا پروژه های با بودجه محدود وجود دارد.

الکتروموتور ترمزدار موتوژن

الکتروموتور ترمزدار موتوژن محصولی ایرانی است که به دلیل کیفیت ساخت بالا، دوام مناسب و تطابق با استاندارد های بین المللی در صنایع مختلف کاربرد گسترده ای دارد. این موتورها با بهره گیری از سیستم ترمز الکترومغناطیسی داخلی امکان توقف سریع و ایمن شافت را فراهم می کنند و در توان ها و سرعت های متنوعی عرضه می شوند تا نیازهای متفاوتی را پوشش دهند.

بدنه مقاوم از جنس آلومینیوم یا چدن، کلاس حفاظتی مناسب و طراحی استاندارد عملکرد قابل اطمینان را در محیط های صنعتی سخت تضمین می کند. همچنین قیمت رقابتی این موتورها در مقایسه با نمونه های خارجی انتخابی اقتصادی و کاربردی برای پروژه های صنعتی و نیمه صنعتی به شمار می رود.

مگنت ترمز الکتروموتور

مگنت ترمز الکتروموتور قطعه ای کلیدی در سیستم ترمز الکترومغناطیسی است که وظیفه فعال یا غیرفعال کردن ترمز را بر عهده دارد. این مگنت با استفاده از نیروی مغناطیسی حاصل از عبور جریان الکتریکی صفحه ترمز را از قسمت متحرک جدا می کند و اجازه می دهد شافت موتور آزادانه بچرخد.

زمانی که جریان برق قطع شود نیروی مغناطیسی از بین رفته و مگنت ترمز از هم جدا می شود در نتیجه صفحه ترمز به شافت فشار آورده و باعث توقف سریع و ایمن موتور می شود.

مگنت ترمز به دلیل واکنش سریع و قابلیت اطمینان بالا در انواع الکتروموتورهای ترمزدار نقش حیاتی در تضمین ایمنی و کنترل دقیق حرکت ایفا می کند و معمولاً در ساخت آن ها از مواد مغناطیسی با کیفیت بالا استفاده می شود تا عملکرد پایداری در شرایط مختلف کاری داشته باشد.

محاسن الکتروموتور ترمزدار

الکتروموتورهای ترمزدار به دلیل ویژگی های منحصر به فرد و عملکرد های خاص خود در صنایع مختلف محبوبیت زیادی پیدا کرده اند. این موتورها علاوه بر توانایی حرکت و انتقال قدرت قابلیت توقف سریع و کنترل دقیق حرکت را نیز دارند که این ویژگی ها باعث افزایش ایمنی، کارایی و طول عمر دستگاه های متصل به آنها می شود. در ادامه به بررسی محاسن اصلی الکتروموتور ترمزدار و اهمیت هر یک از آنها می پردازیم.

توقف سریع و ایمن

یکی از مهم ترین محاسن الکتروموتور ترمزدار امکان توقف فوری و ایمن شافت موتور پس از قطع برق یا فرمان توقف است. این توقف سریع به واسطه سیستم ترمز الکترومغناطیسی داخلی انجام می شود که از حرکت اضافی و غیرکنترل شده جلوگیری می کند. این ویژگی در کاربرد هایی مانند بالابرها، جرثقیل ها و دستگاه های بسته بندی که نیاز به دقت بالا در موقعیت توقف دارند بسیار حیاتی است و به کاهش خطرات ناشی از حرکت ناخواسته کمک می کند.

افزایش ایمنی تجهیزات و کاربران

الکتروموتور ترمزدار با قابلیت توقف سریع نقش مهمی در ارتقای ایمنی تجهیزات و افراد دارد. در مواقع اضطراری مانند قطع برق ناگهانی یا خطاهای سیستمی ترمز فعال شده و از سقوط یا حرکت ناگهانی اجزای متحرک جلوگیری می کند. این موضوع به ویژه در صنایع سنگین و محیط های کاری پرخطر که احتمال آسیب به پرسنل یا دستگاه ها وجود دارد از اهمیت بالایی برخوردار است.

کاهش استهلاک و افزایش طول عمر دستگاه ها

توقف کنترل شده و بدون ضربه موتور باعث می شود که فشارهای ناگهانی و شوک های مکانیکی به سیستم انتقال نیرو وارد نشود. این امر به کاهش استهلاک قطعات مکانیکی مانند گیربکس، شفت، بلبرینگ ها و سایر اجزا کمک کرده و در نتیجه طول عمر کل دستگاه افزایش می یابد. همچنین با کاهش نیاز به تعمیرات مکرر هزینه های نگهداری نیز به طور قابل توجهی کاهش پیدا می کند.

بهبود دقت در فرآیند های تولید

در خطوط تولید و ماشین آلاتی که دقت در موقعیت و زمان توقف اهمیت دارد الکتروموتور ترمزدار با امکان توقف سریع و کنترل شده باعث افزایش کیفیت محصول نهایی می شود. این موتورها به سیستم های کنترل فرمان دقیقی پاسخ می دهند و کمک می کنند تا هر مرحله از تولید در زمان و مکان دقیق انجام شود که این موضوع به ویژه در صنایع بسته بندی، برش و مونتاژ از اهمیت ویژه ای برخوردار اند.

سهولت نصب و نگهداری

الکتروموتورهای ترمزدار اغلب به صورت یکپارچه طراحی می شوند و ترمز داخلی آنها نیازی به نصب جداگانه ندارد که این موضوع نصب و راه اندازی را بسیار ساده تر می کند. همچنین نگهداری از این موتورها نسبت به سیستم های ترمز خارجی آسان تر بوده و کاهش هزینه های مربوط به تعمیر و تعویض قطعات را به همراه دارد. طراحی استاندارد و استفاده از مواد مقاوم نیز باعث افزایش دوام و عملکرد پایدار آنها در طول زمان می شود.